1.1. Metrología, Magnitud y medición

1.2 Evolución de la metrología

1.3 Sistema internacional de unidades (SI)

1.4 Clasificación de la metrología

1.4.1 Industrial

1.4.2 Legal

1.4.3 Científica

1.5 sistemas de medición

1.6 Conversión de unidades

2. Tipos de metrologia

2.1 Metrología del proceso

2.1.1. Medición de masas

2.1.2. Medición de temperatura

2.1.3. Medición de presión

2.1.4. Medición de flujo y volumen

2.1.5. Medición de longitud

2.1.6 Medición de ángulos

2.2. Metrología electromecánica

2.2.1. Instrumentos de medición

2.2.2. Generalidades y tipos

2.2.2.1. Instrumentos de medición mecánicos

2.2.2.2. instrumentos de medición eléctricos

2.2.2.3. Instrumentos de medición hidráulicos

2.2.2.4. Instrumentos de medición neumáticos

2.2.3. Analógicos y digitales

2.2.4. Ventajas y desventajas

2.3 Metrologia óptica

2.3.1. Microscopios

2.3.2. Comparadores

2.3.3. Perfilómetros

2.3.4. Lupas

3. Metrologia electromecánica

3.1 conceptos básicos de metrologia dimensional

3.1.1. Introducción a la metrologia dimensional

3.1.2. Campo de aplicaciones de la metrologia de dimensiones

3.1.3. Clasificación de instrumentos y aparatos de medición

3.1.4. Errores de las mediciones

3.2. Instrumentos de medición directa

3.2.1. Calibrador o vernier

3.2.2. tornillo micrómetro

3.2.3. Calibrador de alturas

1. Conceptos Básicos sobre Meteorología

1.1. Metrología, Magnitud y medición

Metrología: Es la rama de la física que estudia las mediciones de las magnitudes garantizando su normalización mediante la trazabilidad. Acorta la incertidumbre en las medidas mediante un campo de tolerancia. Incluye el estudio, mantenimiento y aplicación del sistema de pesos y medidas. Actúa tanto en los ámbitos científico, industrial y legal, como en cualquier otro demandado por la sociedad. Su objetivo fundamental es la obtención y expresión del valor de las magnitudes empleando para ello instrumentos, métodos y medios apropiados, con la exactitud requerida en cada caso.

Magnitud: En física es la propiedad de los cuerpos pasible de medición. Ellas son entre otras, la altura, la superficie, el peso, el tiempo, la temperatura o la longitud. Se las cuantifica comparándolas con un patrón o modelo (unidad de medida). Las medimos cuando comparamos una magnitud con otra.

Medición: En lineas generales, podemos definir la palabra “medición” como comparar la medida de una medida con otra. Para esto, se deben asignar distintos valores numéricos o dimensiones a uno varios objetos utilizando diferentes procedimientos. Es decir, es un proceso básico que consiste en comparar un patrón elegido con otro objeto o fenómeno que tenga una magnitud física igual a éste para poder así calcular cuántas veces el patrón está contenido en esa magnitud en especial. Sin embargo, esta acción que parece tan simple de calcular, se dificulta cuando lo que se desea medir y expresar numéricamente es un poco más intangible o incluso evanescente.

1.2 Evolución de la metrología

Desde sus primeras manifestaciones, normalmente incluida dentro de la antropología general, pasando por la arquitectura y la

agrimensura, hasta las transacciones comerciales, la propiedad de la tierra y

el derecho a percibir rentas, donde rápidamente se encuentra el rastro de

alguna operación de medida, la metrología, al igual que hoy, ha formado parte

de la vida diaria de los pueblos.

Antes del Sistema Métrico Decimal, los humanos no tenían más remedio que echar mano de lo

que llevaban encima, su propio cuerpo, para contabilizar e intercambiar productos. Así aparece

el pie, casi siempre apoyado sobre la tierra, como unidad de medida útil para medir pequeñas

parcelas, del orden de la cantidad de suelo que uno necesita, por ejemplo, para hacerse una

choza. Aparece el codo, útil para medir piezas de tela u otros objetos que se pueden colocar a la

altura del brazo, en un mostrador o similar. Aparece el paso, útil para medir terrenos más

grandes, caminando por las lindes. Para medidas más pequeñas, de objetos delicados, aparece la

palma y, para menores longitudes, el dedo.

Pero hay un dedo más grueso que los demás, el pulgar, el cual puede incluirse en el anterior

sistema haciendo que valga 4/3 de dedo normal (véase Fig. 1). Con ello, el pie puede dividirse

por 3 o por 4 según convenga. Y dividiendo la pulgada en 12 partes, se tiene la línea para

medidas muy pequeñas.

|

| Figura muestra forma de las mediciones con la mano palma, cuarta, dedo y pulgada. |

La historia de la metrología se remonta desde:

5.000 a.C. Comienzan a utilizarse las unidades de medida. El hombre eligió su propio cuerpo como base para las primeras unidades de medida (unidades antropomórficas).

2.750 a.C. Unidad de longitud más antigua, el “Real Codo Egipcio”.

2.500 a.C. Primer patrón sin fundamento corporal. Es una regla graduada que reposa en lasrodillas de dos estatuas del Rey-Dios Gudea. Constituía el patrón legal de la unidad de Lagash.

1.100. Se define la yarda inglesa por la distancia comprendida entre la punta de la nariz deEnrique I hasta su dedo pulgar con el brazo totalmente estirado.

1.287-1.327.Entre los reinados de Enrique III y Eduardo II se dicto diferente normativa, basadaen la longitud del pie del regente en ese momento.

1.610. Galileo descubre la ley del péndulo y fabrica un telescopio de potencia.

1.614. John Napier realiza el descubrimiento matemático de los logaritmos. Basándose enellos, William Oughtred construyó la primera regla deslizante.

1.631. Pierre Vernier descubre el principio de división del tornillo micrométrico. Gascoigne fueel primero en utilizar el micrómetro, si bien no lo utilizó para la medición.

1.668. Se crea en Francia un patrón de longitud denominado Toesa de Chatelet, formado poruna barra de hierro empotrada en el exterior de un muro del Gran Chatelet de París.

1.791. La Asamblea Nacional Francesa adopta un sistema de medidas cuya unidad básica es elmetro, definido como la diezmillonésima parte del cuadrante del meridiano terrestre. Así secreó el primer sistema métrico decimal, que se denominó genéricamente Sistema Métrico. Sebasaba en dos unidades fundamentales: El metro y el kilogramo.

1.799. Se deposita en los archivos de Francia el primer prototipo del metro, formado por unaregla de platino sin inscripciones ni marcas.

1.849. España se adhiere al sistema métrico definido en Francia.

1.840-1.850. Henry Maudslay construye un micrómetro con una precisión de la milésima parte de una pulgada. Jean Laurent Palmer realizó la primera patente del calibre husillo, que era un instrumento de bolsillo.

1.868. Seller perfecciona y estandariza la rosca de 60º y Whitworth lohace con la de 55º en Gran Bretaña. Además, Whitworth contribuyó con sus calibres intercambiables y la máquina medidora, que era sensible a la millonésima parte de una pulgada. No obstante la incertidumbre de medida con estas máquinas era bastante superior asu división de escala.

1.870. Wilmot diseñó un micrómetro que medía milésimas. J. R. Brown y Lucian Sharpe diseñan el primer micrómetro mecánico, utilizando los diseños de Palmer y Wilmot. JosephSaxton construyó su comparador reflectante.

1.892. Albert Abraham Michelson desarrolló el interferómetro, cuya base científica es la aplicación de los fenómenos de interferencia tomando la luz como fuente, debido a su comportamiento como fenómeno ondulatorio. Lo utilizó para medir la barra métrica internacional.

1.896. Carl Edward Johanson creó un juego de galgas en incremento uniforme. El primer juego de galgas, con una exactitud de 0.001mm se utilizó en la factoría de armas. Otra idea desarrollada y patentada por Johanson fue lo que él denominó “Tolerancias progresivas”. La tolerancia era función del tamaño de las galgas, cuanto menor era la galga menor era la tolerancia. Cadillac fue el primer fabricante en utilizar un juego de galgas patrón. Las tolerancias de fabricación no se habían reducido todavía de 0.001″ por dos razones:No eran necesarias tolerancias similares.Las máquinas herramientas no habían alcanzado el suficiente grado de precisión.

1.910. Solex idea la amplificación neumática.El nacimiento de la industria del automóvil, la aplicación de los sistemas de producción en masa y la industria militar proporcionaron un fuerte empuje a la metrología en el siglo XX. Durante el primer cuarto del siglo, se perfeccionaron los comparadores y sistemas de división para la diseminación del metro. Aparece el comparador de esfera y la galga neumática.

1.929. Aparece la electrogalga.

1.949. Se inicia la aplicación del control estadístico de la calidad.

1.952. Se comienza a utilizar la electrónica para conseguir mayores amplificaciones.

1.959. Aparece la primera máquina herramienta de control numérico con una exactitud de 0.001″ y un sistemas de dos coordenadas x, y.

1.960. En la conferencia de pesas y medidas, se adopta como definición del metro aquella que lo establece como un determinado número de longitudes de onda en el vacío dela radiación correspondiente a la transición entre los niveles 2p10 y 5d5 del átomo de Criptón 86.

1.965. Se añade un tercer eje a las máquinas medidoras de coordenadas (MMC) y se mejoran estas, consiguiendo precisiones de dos veces las originales y registro impreso de las medidas efectuadas.

1.969. Primera MMC controlada por ordenador.

1.980. Se aplica el láser en metrología dimensional, obteniéndose precisiones superiores a 10-7 mm.

1.981. Se introduce en el control de las MMC procesadores de bajo coste, abaratando las MMC.

1.983. Se adopta la definición actual del metro: Distancia recorrida por la luz en el vacío durante 29792458-1 segundos

Actualmente los avances tecnológicos de las MMC se focalizan en llevar a la práctica relaciones entre sistemas de inspección flexibles, consiguiendo una integración de las operaciones de manufacturación con un alto grado de precisión, evitando costes altos de inspección y costes de fallo.

1.3 Sistema internacional de unidades (SI)

El Sistema Internacional de Unidades (SI), conocido también como el sistema métrico moderno, es el estándar científico de pesas y medidas. Puedes usar Online metric converter, Physicslink.com u otro servicio similar para convertir cualquier unidad a la unidad correspondiente del SI. Este sistema se compone de siete unidades básicas y muchas unidades suplementarias, derivadas y especiales. También alberga ciertas unidades que no pertenecen propiamente al sistema pero que son de uso común. La abreviatura de la unidad es igual en singular y en plural (1 cm, 15 cm) y solamente al final de la oración se coloca un punto después de la abreviatura.

Unidades básicas del SI

- •Longitud- metro (m)

- •Masa- kilogramo (kg)

- •Tiempo- segundo (s)

- •Intensidad de corriente eléctrica- ampere (A)

- •Temperatura termodinámica- kelvin (K)

- •Cantidad de sustancia- mol (mol)

- •Intensidad lumínica- candela (cd)

Otras unidades incluidas o aceptadas en el SI

- •caloría- cal

- •centímetro- cm

- •centímetro cúbico- cm3 (cc está en desuso)

- •día- d

- •grado Celsio- oC (grado centígrado está en desuso)

- •gramo- g

- •hectárea- ha

- •hectómetro- hm

- •hora- h

- •kilogramo- kg

- •kilómetro- km

- •litro- l o L

- •metro- m

- •micrómetro- µm (micrón y micra están en desuso)

- •miligramo- mg

- •minuto- min

- •mililitro- ml o mL

- •milisegundo- ms

- •milivoltio- mv

- •nanometro- nm (la unidad Angstrom está en desuso). 1 nm= 10-9 m, 1 Å= 10-10 m

- •partes por billón- ppb (billón significa un millar de millones en Norteamérica y un millón de millones en Europa)

- •partes por millón- ppm

- •segundo- s

- •tonelada métrica- t

- •voltio- v

Prefijos comunes usados en el SI

- •pico (p)- 10-12

- •nano (n)- 10-9

- •micro (µ)- 10-6

- •mili (m)- 10-3

- •centi (c)- 10-2

- •deci (d)- 10-1

- •hecto (h)- 102

- •kilo (k)- 103

- •mega (M)- 106

- •giga (G)- 109

- •tera (T)- 1012

Particularidades del SI

- •Se deja un espacio entre el número y la unidad de medida. Incorrecto: 15m, 30%, 37oC. Correcto: 15 m, 30 %, 37 oC. Referencia: Salisbury, F. B. 1998. Standardizing with SI units. BioScience 48(10): 827-835.

- •No se deja espacio entre el número y la unidad cuando se trata de ángulos y medidas de longitud o latitud (45o, 30o 15' 5" norte).

- •Se usan espacios para dividir los números grandes en grupos de tres, tanto a la izquierda como a la derecha del punto decimal. Incorrecto: 143,570 y 21.345678. Correcto: 143 570 y 21.345 678.

- •Los números de cuatro dígitos se escriben con o sin espacio, pero sin coma. Incorrecto: 8,240. Correcto: 8240 y 8 240.

- •No se mezclan sustantivos con las unidades de medida. Incorrecto: El contenido es 30 ml H2O/kg. Incorrecto: El contenido es 30 ml agua/kg. Correcto: El contenido de agua es 30 ml/kg.

1.4 Clasificación de la metrología

1.4.1 Industrial

1.4.2 Legal

1.4.3 Científica

La metrología se clasifica en tres campos fundamentales industrial, legal y científica.

1.4.1 Metrologia Industrial

Esta establece a través de Organismos oficiales la Implementación y Estandarización que conduzca a la uniformidad de las medidas y unidades de interés nacional y social.

Se toman en cuenta aspectos técnicos sobre los diferentes tipos de materias, infraestructuras y equipos específicos. Se apoya en la teoría e información de la metrología científica y realiza los procedimientos de medición, de producción y elaboración de la instrumentación siguiendo las normativas vigentes dependiendo de cada estado o autoridad competente en el ámbito en el que se lleve a cabo.

1.4.2 Metrologia Legal

Comprende todas las actividades de un sistema de gestión de medidas que requieran las industrias para cumplir con los objetivos de calidad y gestión. Se basa en una serie de normas y reglamentaciones dictadas por la autoridad referida, que avalan la veracidad y aptitud de cada sistema metrológico, y de cada tipo de instrumentación.

1.4.3 Metrologia científica

Comprende básicamente la investigación, se encarga de marcar las pautas para establecer los métodos de medición de los equipos y patrones.

1.5 Sistemas de medición

SISTEMA CEGESIMAL (CGS)Es un sistema de unidades basado en el centímetro, el gramo y el segundo.

Su nombre es el acrónimo de estas tres unidades.

SISTEMA INTERNACIONAL DE UNIDADES

En el Sistema Internacional de unidades hay 7 magnitudes fundamentales:

Longitud:

El metro (m) es la distancia recorrida por la luz en el vacío en 1 / 299 792 458 s.

Tiempo:

El segundo (s) es la duración de 9 192 631 770 veces el período de oscilación de la radiación del átomo 133Cs.

Masa:

El kilogramo (kg) es la duración de 9 192 631 770 veces el período de oscilación de la radiación del átomo 133Cs.

Mol:

El mol (mol) es la cantidad de sustancia de un sistema que contiene tantas entidades elementales como átomos hay en 0.012 kg de carbono.

Corriente eléctrica:

El ampere (A) es la corriente constante que, si se mantiene entre dos conductores paralelos de longitud infinita y sección transversal despreciable, situados en el vacío y separados 1m, produce entre ellos una fuerza de 210-7 N/m.

Temperatura:

El kelvin (K) es 1/273.16 la temperatura termodinámica del punto triple del agua.

Intensidad luminosa: La candela (cd) es la intensidad luminosa, en una dirección dada, de una fuente que emite radiación monocromática de frecuencia 5401012 hertz y que posee una intensidad radiante en esa dirección de 1/683 watts/estereorradián.

Existen varios sistemas de unidades:OTROS SISTEMAS DE UNIDADES

SISTEMA NATURAL

Este sistema mide varias de las magnitudes fundamentales del universo: tiempo, longitud, masa, carga eléctrica y temperatura. El sistema se define haciendo que estas cinco constantes físicas universales de la tabla tomen el valor 1 cuando se expresen ecuaciones y cálculos en dicho sistema.

Fue propuesto por primera vez en 1899 por Max Planck.

La ventaja de usar este sistema de unidades es que simplifica mucho la estructura de las ecuaciones físicas, ya que elimina las constantes de proporcionalidad y hace que los resultados de las ecuaciones no dependan del valor de las constantes. Por otra parte, se pueden comparar mucho más fácilmente las magnitudes de distintas unidades.

SISTEMA TÉCNICO

Un sistema técnico de unidades es cualquier sistema de unidades en el que se toma como magnitudes fundamentales la longitud, la fuerza, el tiempo y la temperatura. No hay un sistema técnico normalizado de modo formal, pero normalmente se aplica este nombre específicamente al basado en el sistema métrico decimal que toma el metro o el centímetro como unidad de longitud, el kilopondio como unidad de fuerza, el segundo como unidad de tiempo y la caloría o la kilocaloría como unidad de cantidad de calor.

SISTEMA ANGLOSAJÓN

Es el conjunto de las unidades no métricas que se utilizan actualmente en muchos territorios de habla inglesa, como Reino Unido, Estados Unidos y otros países con influencia anglosajona en América: Bahamas, Barbados, Jamaica, parte de México, Puerto Rico o Panamá. Pero existen discrepancias entre los sistemas de Estados Unidos y Reino Unido, e incluso sobre la diferencia de valores entre otros tiempos y ahora.

1.6 Conversión de unidades

En ocasiones es necesario convertir las unidades de un sistema a otro o realizar conversiones dentro de un mismo sistema. Para ello multiplicamos las unidades de la magnitud que queremos convertir por un factor de conversión: una fracción igual a 1 con unidades diferentes en el numerador y en el denominador, y que nos permite obtener las unidades deseadas en el resultado final.

Existen diferentes métodos para la conversión de unidades, inclusive ya se tienen tablas en la red de Internet, y también por medio de multiplicación de factores según las equivalencias de las unidades que se estén utilizando.

Dicho con palabras más sencillas, un factor de conversión es "una cuenta" que permite expresar una medida de diferentes formas. Ejemplos frecuentes de utilización de los factores de conversión son:

La conversión de unidades es la transformación de una cantidad, expresada en un cierta unidad de medida, en otra equivalente, que puede ser del mismo sistema de unidades o no.

Este proceso suele realizarse con el uso de los factores de conversión y las tablas de conversión.

Frecuentemente basta multiplicar por una fracción (factor de conversión) y el resultado es otra medida equivalente, en la que han cambiado las unidades. Cuando el cambio de unidades implica la transformación de varias unidades se pueden utilizar varios factores de conversión uno tras otro, de forma que el resultado final será la medida equivalente en las unidades que buscamos, por ejemplo si queremos pasar 8 metros a yardas, lo único que tenemos que hacer es multiplicar 8 x (0.914)=7.312 yardas.

Alguna equivalencia

1 m = 100 cm

1 m = 1000 mm

1 cm = 10 mm

1 km = 1000 m

1 m = 3.28 pies

1 m = 0.914 yardas

1 pie = 30.48 cm

1 pie = 12 pulgadas

1 pulgada = 2.54 cm

1 milla = 1.609 km

1 libra = 454 gramos

1 kg = 2.2 libras

1 litro = 1000 Cm3

1 hora = 60 minutos

1 hora = 3600 segundos

Factor de Conversión

Un factor de conversión es una operación matemática, para hacer cambios de unidades de la misma magnitud, o para calcular la equivalencia entre los múltiplos y submúltiplos de una determinada unidad de medida.

- Cambios monetarios: euros, dólares, pesetas, libras, pesos, escudos...

- Medidas de distancias: kilómetros, metros, millas, leguas, yardas...

- Medidas de tiempo: horas, minutos, segundos, siglos, años, días...

- Cambios en velocidades: kilómetro/hora, nudos, años-luz, metros/segundo..

2. Tipos de metrologia

2.1 Metrología del proceso

2.1.1. Medición de masas

2.1.2. Medición de temperatura

2.1.3. Medición de presión

2.1.5. Medición de longitud

2.2. Metrología electromecánica

2.2.1. Instrumentos de medición

2. Tipos de metrologia

2.1 Metrología del proceso

La competitividad de las empresas depende principalmente de dos

factores clave, la confiabilidad de sus productos y la productividad de

sus procesos. Ambos aspectos están intrínsecamente relacionados

con las mediciones, ya que una medición adecuada garantiza el cumplimiento

de las especificaciones, evitando así pérdidas económicas

por rechazos de productos o re procesos. Por esta razón es que es

indispensable realizar estudios exhaustivos y críticos sobre las mediciones

que se llevan a cabo en los procesos industriales, con el fin de

que estos estén bajo control.

La metrología industrial

interviene en los procesos

industriales, es de vital

importancia en cualquier

sistema de control de calidad

aplicado a la fabricación, por

tal motivo toman vital

importancia conceptos tales

como la trazabilidad,

calibración y organización

metro lógica. Cualquier

empresa que se dedique a la

fabricación de componentes

o conjuntos de sistemas

necesita de una metrología

organizada, que permita

conocer las incertidumbres

d e m e d i d a d e l o s

instrumentos y equipos de

medida que intervienen en

los procesos de control.

2.1.1. Medición de masas

La masa es la cantidad de materia que contiene un cuerpo. Todo cuerpo tiene masa. A mayor cantidad de materia, mayor cantidad de masa. Las rocas, las pelotas, los automóviles, el aire, las montañas, el agua y todo lo que compone el planeta y el Universo tienen masa.

La cantidad de masa de un objeto sólido, líquido o gaseoso se determina con las balanzas. En la Tierra la masa y el peso de los objetos son iguales. Una balanza permite comparar el peso conocido de un cuerpo contra el de uno de peso desconocido. El tipo de balanza que se utiliza depende del tipo de objeto o material cuyo peso se quiere medir. Por ejemplo, para medir el peso de las tortillas se usa la balanza granataria, mientras que para determinar el peso de una persona se usan las básculas.

Generalmente las personas confunden el concepto de masa con el de peso, pero éstos son diferentes; por ejemplo, si se midiera el peso de una persona, la báscula indicaría una cantidad determinada de kilogramos. Si esa persona y la báscula se pudieran transportar instantáneamente a la Luna, la báscula marcaría un peso menor, aproximadamente la mitad que en la Tierra; si además se pudiera llevar la balanza al espacio exterior y se trata de medir el peso de dicha persona, éste sería igual que cero.

La fuerza de gravedad es la responsable de las variaciones de peso observadas en este viaje imaginario.

El peso se define como la fuerza de atracción que ejerce la Tierra o cualquier astro sobre un cuerpo, es decir, es la interacción entre la masa y la fuerza de gravedad. Cuanto mayor es la fuerza con que un objeto es atraído por otro, mayor es el peso del primero.

En cambio la masa es una medida absoluta de la materia, no depende de la gravedad y no cambia en ninguna condición. La masa de 1 kg de plata es igual aquí que en cualquier otra parte del mundo, en Marte y en la galaxia más lejana.

La unidad para medir la masa establecida por el Sistema Internacional de Unidades (SI), organización que determina las medidas y unidades estándar, es el kilogramo (kg). Otras unidades de masa son el gramo (g), que equivale a 1/1 000 kg; es decir, un kilogramo dividido entre 1 000 partes iguales, y la tonelada (t), que es igual que 1 000 kg.

2.1.2. Medición de temperatura

La temperatura de un cuerpo produce diversas manifestaciones en él que guardan estrecha relación con el valor de esta. Determinando las magnitudes de estas manifestaciones con algún instrumento de medición podemos conocer de manera indirecta el valor de la temperatura del cuerpo. Este instrumento se llama termómetro.

Los termómetros deben estar en la zona de medición el tiempo necesario para que alcancen el valor de la temperatura a medir y su influencia en el medio debe ser lo suficientemente pequeña para que no cambien de manera notable esta temperatura.

2.1.3. Medición de presión

La presión queda determinada por el cociente entre una fuerza y el área sobre la que actúa esa fuerza. Así, si una fuerza F actúa sobre una superficie A, la presión P queda estrictamente definida por la siguiente expresión: P = F /A

Los sensores de presión pueden agruparse en:

• basados en principios mecánicos, como deformación por fuerza.

• basados en principios eléctricos, por conversión de una deformación o fuerza a una propiedad eléctrica.

Vídeo Errores al utilizar el calibrador o VERNIER.

Vídeo También existen calibradores digitales:

Vídeo Ventajas de un vernier digital:

3.2.2. tornillo micrómetro

1. Cuerpo: constituye el armazón del micrómetro; suele tener unas plaquitas de aislante térmico para evitar la variación de medida por dilatación. 2. Tope: determina el punto cero de la medida; suele ser de algún material duro (como acero o hierro) para evitar el desgaste, así como optimizar la medida. 3. Espiga: elemento móvil que determina la lectura del micrómetro; la punta suele tener también la superficie en metal duro para evitar desgaste. 4. Palanca de fijación: que permite bloquear el desplazamiento de la espiga. 5. Trinquete: limita la fuerza ejercida al realizar la medición. 6. Tambor móvil: solidario a la espiga, en la que está grabada la escala móvil de 50 divisiones. 7. Tambor fijo: solidario al cuerpo, donde está grabada la escala fija de 0 a 25 mm.

Vídeo Mitutoyo

micrómetro de exteriores

Vídeo micrómetro

de profundidades

Vídeo micro

profundidad mediciones de piezas

Vídeo importancia

de calibrar herramienta en Mármol

3.2.3. Calibrador de alturas

La temperatura de un cuerpo produce diversas manifestaciones en él que guardan estrecha relación con el valor de esta. Determinando las magnitudes de estas manifestaciones con algún instrumento de medición podemos conocer de manera indirecta el valor de la temperatura del cuerpo. Este instrumento se llama termómetro.

Los termómetros deben estar en la zona de medición el tiempo necesario para que alcancen el valor de la temperatura a medir y su influencia en el medio debe ser lo suficientemente pequeña para que no cambien de manera notable esta temperatura.

2.1.3. Medición de presión

La presión queda determinada por el cociente entre una fuerza y el área sobre la que actúa esa fuerza. Así, si una fuerza F actúa sobre una superficie A, la presión P queda estrictamente definida por la siguiente expresión: P = F /A

Los sensores de presión pueden agruparse en:

• basados en principios mecánicos, como deformación por fuerza.

• basados en principios eléctricos, por conversión de una deformación o fuerza a una propiedad eléctrica.

Actualmente, la tecnología de medición de presión se utiliza con frecuencia para medir tanto la presión como el nivel o el caudal en aplicaciones con líquidos, pastas y gases. Con una amplia gama de tecnologías de sensor.

Medición de la presión absoluta y relativa: Principio de

Celda de polisilicio: la presión de trabajo flexiona el diafragma separador y un fluido de relleno transfiere la presión a un puente de resistencias (tecnología de semiconductores).Se mide y evalúa además el cambio en la tensión de salida debido a la presión.

Presostato: el presostato abre y cierra un contacto PNP eléctrico cuando se alcanza una presión determinada. Además, una salida de 4 a 20 mA está disponible.

Ventajas:

- Célula de polisilicio: para presiones de proceso de hasta 700 bar (10.500 psi), conexiones a proceso pequeñas enrasadas, resistencia a sobrepresiones garantizada, efectos térmicos mínimos

- Sello separador: variedad de materiales especiales y conexiones a proceso, temperaturas de proceso desde -70 hasta +400 °C (-94 a +752 °F)

- Presostato: comprobación de funciones e información in situ con indicadores LED y digitales, operación y visualización también posible mediante PC, carcasa de acero inoxidable y placa de identificación grabada con láser.

2.1.4. Medición de flujo y volumen- Las medidas de flujo son muy importantes en todos los procesos industriales. La manera en la que la razón de flujo se cuantifica depende de si la cantidad fluido es un sólido, líquido o gas. En el caso de sólidos, es apropiado medir la razón de flujo de la masa, mientras que en el caso de líquidos y gases, se mide el flujo normalmente en cuanto a razón de volumen. En unos casos, tal como medir la cantidad de combustible usado en un cohete, es necesario medir la masa del líquido.

Existen muchos métodos para medir flujos, en la mayoría de los cuales, es imprescindible el conocimiento de algunas características básicas de los fluidos para una buena selección del mejor método a emplear. Estas características incluyen viscosidad, densidad, gravedad específica, compresibilidad, temperatura y presión, las cuales no vamos a detallar aquí.

Básicamente, existen dos formas de medir el flujo: el caudal y el flujo total. El caudal es la cantidad de fluido que pasa por un punto determinado en cualquier momento dado. El flujo total de la cantidad de fluido por un punto determinado durante un periodo de tiempo específico. Veamos a continuación algunos de los métodos empleados para medir caudal.

MEDICIÓN POR PRESIÓN DIFERENCIAL

Utiliza dispositvos que originan una presión diferencial debido al paso de un fluido por una restricción. La razón de hacer esto es que el caudal es proporcional a la raíz cuadrada de la diferencia de presiones entre dos puntos, antes y después de la restricción. Uno de estos elementos es la placa - orificio o placa perforada. Allí, el fluido sufre una disminución de su presión, la cual es mínima en el punto denominado "vena contracta". Si bien es cierto, la presión tiende a recuperarse, existe al final una pérdida de presión.

Una placa- orificio se coloca en una tubería, sujeta entre dos bridas. La forma y ubicación del agujero son el rasgo distintivo de tres tipos de este dispositivo: la placa concéntrica, la excéntrica y la segmental; la selección de algunas de éstas depende de las características del fluido a medir. Existen tres tipos de tomas de presiones a ambos lados del elemento primario: tomas de bridas,, tomas de tubería y tomas de vena contracta. Igualmente, aquí las características del fluido influirán en la elección de alguna de estas.

Típicamente se utiliza un transmisor de presión diferencial para la toma de las presiones y el envío de una señal que represente al flujo. A esta señal sin embargo se le debe extraer la raíz cuadrada para obtener una respuesta lineal con respecto al flujo. Antiguamente se empleaban instrumentos especiales para tal fin. Hoy, esta es una función de software en instrumentos digitales.

La placa perforada es finalmente, un elemento simple, barato, aunque no muy preciso, como otros dispositivos de presión diferencial. Aunque funcíonalmente es sujeta a la erosión y daño, es fácil de reemplazar.

Otra restricción de tubería para la medición del flujo es el tubo Venturi, el cual es especialmente diseñado a la longitud de la "tubería". Tiene la forma de dos embudos unidos por sus aberturas más pequeñas y se utiliza para tuberías grandes; es más preciso que la placa-orificio, pero es considerablemente más costoso y más difícil de instalar.

Un promedio entre la placa-orificio y el tubo Venturi es la tobera de flujo, la cual asemeja la mitad de un tubo Venturi por donde entra el fluido; este dispositivo es tan preciso como el tubo Venturi, pero no tan costoso ni difícil de instalar. Las tomas de presión utilizadas para el tubo Venturi, están situadas en los puntos de máximo y mínimo diámetro de tubería. Para el caso de la tobera, se ubican según recomendaciones del fabricante.

Otro elemento primario para medir flujo por el método de presión diferencial es el Tubo Pilot, el cual en su forma más simple,consiste en un tubo con un orificio pequeño en el punto de medición (impacto).MEDIDORES DE ÁREA VARIABLE

Se distinguen de los anteriores en que en aquellos existe una variación de presión, mientras el área permanece constante. Aquí sin embargo, lo que permanece constante es la presión diferencial, gracias a la suficiente variación del área. Uno de estos es el rotámetro el cual consta de un tubo cónico vertical que encierra un flotador; éste, dependiendo del caudal, toma una posición en el tubo que aumenta o disminuye el tamaño del área y así mantiene la presión constante. Una escala graduada dentro del tubo, estará calibrada en unidades de presión y así tener una lectura directa de la misma.

Los rotámetros se pueden fabricar con tubos de vidrio, metal y plástico. Estos dos últimos se utilizan cuando el fluido es muy corrosivo o my oscuro para permitir la colocación de una escala interna. En esos casos se usa un seguidor magnético relacionado a un imán colocado en el flotador interno y así transmitir mecánicamente la variación del caudal a un indicador.

MEDIDORES MAGNÉTICOS

Utilizan la ley de inducción de Faraday, que establece que cuando una corriente pasa por un conductor y existe un campo magnético en dirección transversal al mismo, se crea un potencial eléctrico proporcional a la corriente.

En la aplicación para medir caudal, se coloca un tubo aislado eléctricamente con un par de electrodos montados a ambos lados del tubo y rasantes con el fluido. Unas bobinas eléctricas se colocan alrededor del tubo de modo tal de generar un campo magnético en un plano perpendicular, tanto al eje del cuerpo del voltaje de salida es proporcional a la velocidad promedio del fluido; no interesa si este es laminar o turbulento. Además, es independiente de la viscosidad, densidad, temperatura y presión.

Si bien es cierto, se requiere que el fluido tenga cierta conductividad mínima, la señal de salida no varía con el aumento de la conductividad, lo cual es una ventaja. En aplicaciones en donde es necesario medir flujo de masa, se puede lograr esto midiendo la densidad del fluido y multiplicando las dos señales.

Existen otros ejemplos y mas tipos de medidores de flujo y volumen en el mercado, cada uno se aplica segun la prioridad, la cantidad, la aplicacion, la materia que se medira y de acuerdo al proceso donde se empleara; generalmente se utilizan las medidas de presion y estas se trasfieren a cantidades de flujo, ya que los aparatos en algunos casos sensan la presion como en las placas de orificio y o el tubo de pitot en el caso de los electromagneticos la conversion la hace un convertidor de corriente magnetia a metros por segundo o por minuto, puede ser en galones, en litros etcetera es decir una combinacion de unidades de hecho mucha de la instrumentacion empleada en la industria tiene la facilidad de poder cambiar las unidades de un sistema a otro por medio de configuracion electronica en el aparato o medidor que este midiendo en cierta linea.

Por ejemplo en mediciones de canales abiertos se utilizan ultrasonicos y estos calculan el nivel del canal por el area dada donde se puede obtener el flujo atra vez del canal.

2.1.5. Medición de longitud

La longitud es un concepto métrico definible para entidades geométricas sobre la que se ha definido una distancia. Más concretamente dado un segmento, curva o línea fina, se puede definir su longitud a partir de la noción de distancia. Sin embargo, no debe confundirse longitud con distancia, ya que para una curva general (no para un segmento recto) la distancia entre dos puntos cualquiera de la misma es siempre inferior a la longitud de la curva comprendida entre esos dos puntos. Igualmente la noción matemática de longitud se puede identificar con la una magnitud física que determinada por la distancia física.

Medidas de longitud

El metro, el decímetro, el centímetro y el milímetro

Para medir un objeto se utiliza el metro.

Si se desea medir objetos más pequeños necesitamos otras unidades de medida menores, como son:

El decímetro: Que se obtiene al dividir el metro en diez partes iguales.

El centímetro: Se obtiene al dividir el decímetro en diez partes iguales.

El milímetro: Se obtiene al dividir el centímetro en diez partes iguales.

El metro: Es la unidad principal de medida de longitud.

Abreviadamente se expresa así: 1 metro = 1 m

El decímetro, el centímetro y el milímetro son unidades que se utilizan para medir longitudes más pequeñas que el metro.

1 metro = 10 decímetros 1 m = 10 dm

1 decímetro = 10 centímetros 1 dm = 10 cm

1 centímetro = 10 milímetros 1 cm = 10 mm

1 m = 10 dm = 100 cm = 1.000 mm

2.1.6 Medición de ángulos

El sistema de medición de ángulos que tiene como unidad 1 grado no es decimal. Se parece al que se usa para medir el tiempo en horas, minutos y segundos. Ambos sistemas dividen la unidad en 60 subunidades y por eso reciben el nombre de sexagesimales. Así como una hora se divide en 60 minutos y 1 minuto en 60 segundos, un ángulo de 1 grado se divide en 60 ángulos de 1 minuto y un ángulo de 1 minuto, en 60 ángulos de 1 segundo.

Estas divisiones hay que imaginárselas porque si un ángulo de 1 grado es tan pequeño que no se lo puede dibujar, ¡piensá cómo es de pequeño un ángulo de 1 minuto que es 1/60 de 1 grado! Y qué decir de un ángulo de 1 segundo, o sea 1/60 de 1 minuto o bien 1/360 de 1 grado.

La notación que se usa para expresar grados, minutos y segundos es convencional. Por ejemplo, la medida del ángulo que debe girar una nave se puede escribir: 3º 32' 20" NE y se lee "3 grados, 32 minutos, 20 segundos en dirección Noreste".

Si bien en la escuela no usamos estas subunidades, los astrónomos y los agrimensores las usan en su trabajo y te viene bien saber de qué se trata.

Otro ejemplo interesante del uso del sistema sexagesimal de medición de ángulos es la localización geográfica de un lugar en la superficie de la Tierra. La ciudad de Montevideo, por ejemplo, está localizada a 34° 54' 29" de latitud Sur y 56º 12' 29" de longitud Oeste. En el caso de la latitud, el vértice de cada ángulo que se considera está ubicado en el centro de la Tierra; en cambio la longitud corresponde al ángulo que forman dos meridianos.

El instrumento para medir un ángulo en grados sexagesimales se denomina transportador:

Es un medio círculo graduado con doble escala, una de 0º a 180º y la otra de 180º a 0º.

Para medir un ángulo, se coloca el punto central del transportador sobre el vértice del ángulo y uno de los lados debe coincidir con la línea del cero.

2.2. Metrología electromecánica

Metrología es la ciencia que trata de las medidas, de los sistemas de unidades

adoptados y los instrumentos usados para efectuarlas e interpretarlas. Abarca

varios campos, tales como metrología térmica, eléctrica, acústica, dimensional,

etcétera.

La metrología dimensional se encarga de estudiar las técnicas de medición que

determinan correctamente las magnitudes lineales y angulares (longitudes y

ángulos).

Medida.- es la evaluación de una magnitud hecha según su relación con otra

magnitud de la misma especie adoptada como unidad. Tomar la medida de una

magnitud es compararla con la unidad de su misma especie para determinar

cuántas veces ésta se halla contenida en aquella. La metrología dimensional se

aplica en la medición de longitudes (exteriores, interiores, profundidades, alturas)

y ángulos, así como de la evaluación del acabado superficial.

La medición se puede dividir en directa (cuando el valor de la medida se obtiene

directamente de los trazos o divisiones de los instrumentos) o indirecta (cuando

para obtener el valor de la medida necesitamos compararla con alguna

referencia.

2.2.1. Instrumentos de medición

Un instrumento de medición es un aparato que se usa para comparar magnitudes físicas mediante un proceso de medición.

Instrumento de medición es aquel elemento empleado con el propósito de contrastar magnitudes físicas distintas a través de un procedimiento de medición.

Se clasifican de acuerdo a la magnitud física que se desee medir:

Instrumentos desarrollados para medir la masa:

BALANZA: es un tipo de palanca constituida por brazos análogos, la cual a través del equilibrio obtenido entre pesos de dos elementos permite la medición de masas.

CATARÓMTERO: con este término se designa al instrumento capaz de medir ciertas concentraciones de gas, teniendo en cuenta una comparación de la conductividad térmica.

BÁSCULA: la palabra proviene del francés bascule y se refiere a un dispositivo empleado para estipular la masa de un cuerpo. Suelen constituirse por una base en posición horizontal, en la cual se ubica el cuerpo a pesar. Gracias a este sistema, es posible establecer el peso de elementos de gran magnitud de manera sencilla.

Instrumentos utilizados para medir el tiempo:

CALENDARIO: consiste en un elemento creado con el propósito de llevar una contabilización del tiempo. La mayor parte de éstos se llaman calendarios solares. Esto es porque toman como referencia el período empleado por la tierra para dar una vuelta alrededor del sol.

CRONÓMETRO: es un elemento ubicado dentro de las categorías de los relojes cuyo objetivo consiste en la medición de fracciones mínimas de tiempo.

RELOJ: el término se refiere al elemento capaz de medir el tiempo, por medio de la división del mismo en horas, minutos y segundos.

DATACIÓN RADIOMÉTRICA: a través de esta proceso es posible fijar con exactitud la edad de los minerales, rocas, etc. consiste en la realización de un análisis tanto de un isótopo padre como un hijo, cuya vida media es conocida. Un ejemplo de este procedimiento es la datación por radiocarbono, llevada a cabo a partir de la desintegración del carbono 14.

Instrumentos empleados para la medición de longitud:

CINTA MÉTRICA: a través de la misma es posible la medición de una superficie determinada. Se basa en una cinta graduada y de gran maleabilidad, lo cual permite medir áreas formadas por curvas.

CALIBRADOR: este instrumento se emplea con el fin de medir extensiones de aquellos elementos de tamaño reducido. Otorga la posibilidad de apreciar tanto centímetros como unidades milímetricas.

REGLA GRADUADA: este instrumento de forma rectangular y plana, formado por una escala de graduación dividida en una determinada unidad de longitud, permite la medición de longitudes.

ODÓMETRO: la palabra deviene del griego y significa camino-medida. A través del odómetro se revela la distancia del trayecto realizado por un vehiculo determinado.

MICRÓMETRO O PALMER: el micrómetro consta de un tornillo de carácter micrométrico a partir del cual es posible la estimación precia de la dimensión de un elemento. El rango incluye unidades milimétricas y de milésima de milímetro.

INTERFERÓMETRO: con este término se designa a aquel instrumento capaz de aprovechar la interferencia de ondas de luz, con el objetivo de medir longitudes de onda de manera exacta.

Instrumentos que permiten la medición de la velocidad:

VELOCÍMETRO: el velocímetro es un dispositivo cuyo objetivo es la medición de la rapidez llevada a cabo por un vehículo.

ANEMÓMETRO: con este nombre se designa al aparato capaz de medir la velocidad del viento, y de esta manera predecir el tiempo.

Para la medición de temperatura:

TERMÓMETRO: este instrumento se emplea para conocer la temperatura de un cuerpo determinado. A pesar de que las escalas utilizadas son variadas, la más divulgada es la de grados Celsius, en la cual el cero alude al punto de congelación y los cien grados centígrados hacen referencia el punto de ebullición del agua.

PIRÓMETRO: a través del pirómetro es posible tener conocimiento acerca de la temperatura de una sustancia, con la ventaja de que no es necesario establecer contacto con la misma. Suelen medir temperaturas que superan los 500 grados Celsius.

Para medir presión los instrumentos son:

BARÓMETRO: el barómetro es un dispositivo capaz de medir la presión atmosférica. La misma corresponde a la presión ejecutada por el aire sobre la atmósfera.

MANÓMETRO: por medio del manómetro es posible medir la presión de un líquido ubicado en un recipiente cerrado.

2.2.2. Generalidades y tipos

2.2.2.1. Instrumentos de medición mecánicos2.2.2.2. instrumentos de medición eléctricos2.2.2.3. Instrumentos de medición hidráulicos2.2.2.4. Instrumentos de medición neumáticos2.2.3. Analógicos y digitales2.2.4. Ventajas y desventajas2.3 Metrologia óptica2.3.1. Microscopios2.3.2. Comparadores2.3.3. Perfilómetros

2.3.4. Lupas

2.2.2. Generalidades y tipos

Clasificación de los Instrumentos de Medida..

Los instrumentos que se utilizan para realizar las mediciones se pueden clasificar en tres grupos:

- MEDIDORES:

- COMPARADORES:

- VERIFICADORES:

2.2.2.1. Instrumentos de medición mecánicos

Tipos de Instrumentos de Medición Mecánica:

Micrómetro:

Es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico que sirve para medir con alta precisión del orden de centésimas en milímetros (0,01 mm) y de milésimas de milímetros (0,001 mm) (micra)las dimensiones de un objeto.

Pie de rey:

El calibre o pie de rey, es un instrumento para medir dimensiones de objetos relativamente pequeños, desde centímetros hasta fracciones de milímetros (1/10 de milímetros o hasta 1/20 de milímetro).

Regla:

Es un instrumento de medición, construida de metal, madera o material plástico, que tiene una escala graduada y numerada en centímetros y milímetros y su longitud total rara vez supera el metro de longitud.

Reloj comparador:

Es un instrumento de medición que se utiliza en los talleres e industrias para la verificación de piezas ya que por sus propios medios no da lectura directa, pero es útil para comparar las diferencias que existen en la cota de varias piezas que se quieran verificar

Goniómetro:

Es un instrumento de medición que se utiliza para medir ángulos, comprobación de conos, y puesta a punto de las máquinas-herramientas de los talleres de mecanizado.

Cinta métrica:

Es un instrumentos de medición que se construye en una delgada lámina de acero al cromo, o de aluminio, o de un tramado de fibras de carbono unidas mediante un polímero de teflón (las más modernas). Las cintas métricas más usadas son las de 10, 15, 20, 25, 30, 50 y 100 metros.

Compases:

Son instrumentos de medición de variados usos y diversas formas.Como elementos de comprobación se usan principalmente el compás de espesor y el de interior. Se usan especialmente para comprobar paralelismos.

Manómetro:

El manómetro es un instrumento utilizado para la medición de la presión en los fluidos, generalmente determinando la diferencia de la presión entre el fluido y la presión local. En la mecánica la presión se define como la fuerza por unidad de superficie que ejerce un líquido o un gas perpendicularmente a dicha superficie.

Galgas:

Se llama galga o calibre fijo a los elementos que se utilizan en el mecanizado de piezas para la verificación de las cotas con tolerancias estrechas cuando se trata de la verificación de piezas en serie. La galga también es una unidad de medida, ésta es utilizada para indicar el grosor (espesor) de materiales muy delgados o extremadamente finos; la galga se define como el grosor de un objeto expresado en micras multiplicado por 4.

2.2.2.2. instrumentos de medición eléctricos

Las mediciones eléctricas se realizan con aparatos especialmente diseñados según la naturaleza de la corriente; es decir, si es alterna, continua o pulsante. Los instrumentos se clasifican por los parámetros de voltaje, tensión e intensidad.

De cualquier forma, la clasificación de los instrumentos de medición las detallaremos en el siguiente esquema:

De esta forma, podemos enunciar los instrumentos de medición como el Amperímetro o unidad de intensidad de corriente. El Voltímetro como la unidad de tensión, el Ohmimetro como la unidad de resistencia y los Multimetros como unidades de medición múltiples.

2.2.2.3. Instrumentos de medición hidráulicos

Sistemas de medición hidráulicos

Los sensores de fuerza de la casa ERICHSEN reflejan los últimos avances en tecnología de sensores y tienen en cuenta las más diversas necesidades de los clientes. Su procedimiento se basa en el uso de cintas extensiométricas (DMS) de alta calidad. Estos sensores de fuerza son aptos para cualquier aplicación que requiera medir las fuerzas de tracción y de presión con la máxima exactitud, por ejemplo, en dispositivos medidores de referencia, o en investigación y desarrollo. Además, constituyen la elección perfecta para ámbitos industriales como la automatización, el control de procesos de introducción a presión o la tecnología de unión.

En su versión hidráulica, los equipos dinamométricos se destinan preferentemente a usos estáticos. Por eso, el tiempo de aumento de la fuerza (referido a la carga nominal) no debe pasar de un segundo, ya que las alteraciones rápidas de la carga podrían dañar el instrumento indicador. No obstante, los golpes que pudieran surgir al cambiar la carga pueden amortiguarse mediante las correspondientes bobinas de choque. Todos los equipos dinamométricos están fabricados con acero inoxidable.

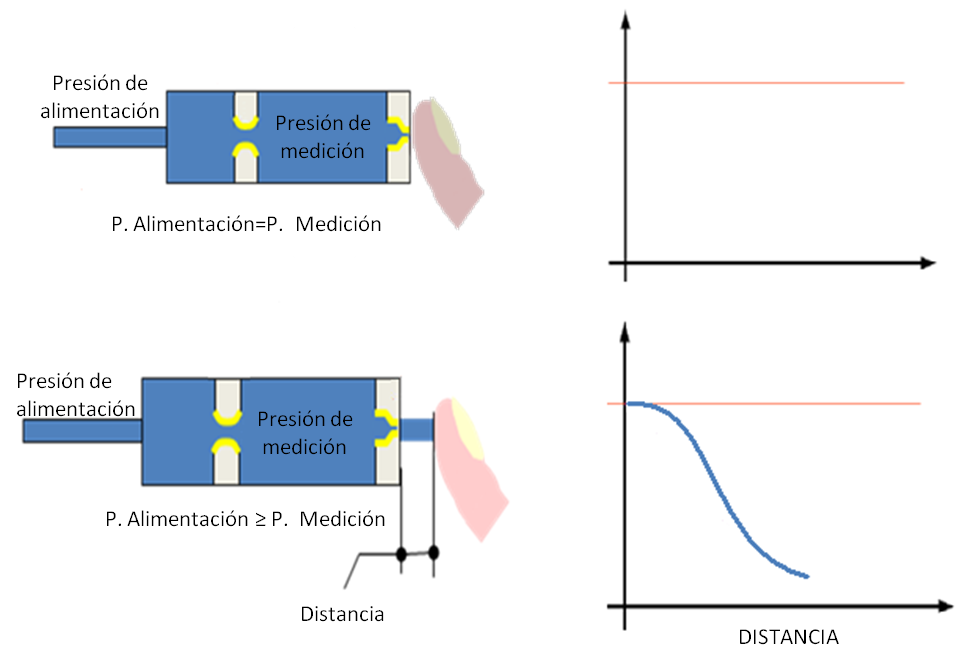

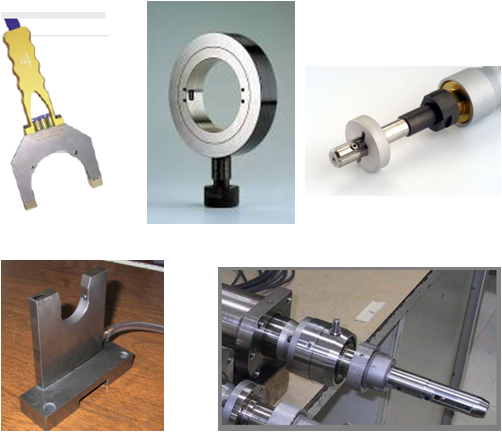

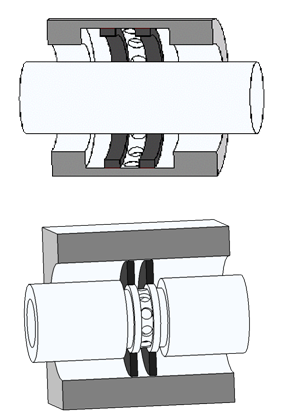

2.2.2.4. Instrumentos de medición neumáticos

Para medir se pueden usar diferentes medios, puede ser una medición táctil mediante una bola de rubí o una punta de diamante, o bien óptica mediante un láser o mediante ópticas telecéntricas; también existe la posibilidad de medir con aire: ésta es la medición neumática. En esta tecnología se usa como medio un chorro de aire a velocidad supersónica y correlacionando la caída de presión con la distancia se consiguen resoluciones por debajo de la micra.

Esta forma de medición llega a permitir medir diámetros entre 1 y 0,01 mm. (solo el mínimo diámetro), o poner 8 jets en 12 mm de Ø.

En este pequeño diagrama veréis cual es el principio:

Usando diferentes medios para captar esta caída de presión y diferentes configuraciones de jets podremos realizar la medición de gran variedad de características:

- Diámetro

- Circularidad y cilindricidad

- Conicidad y forma cónica

- Perpendicularidad

- Rectitud

- Distancia entre centros

- Paralelismo

- Torsión

- Posición

- Concentricidad y coaxialidad

Con esta tecnología incluso podemos verificar el diámetro medio tanto en taladros como ejes con tolerancias pequeñas.

Anillos neumáticos

- 2.5 ≤ ØN ≤ 25

- Rango (dependiendo del Ø) ±5µ a ±35µ

- 3.5 ≤ ØN ≤ 25

- Rango (dependiendo del Ø) ±5µ a ±35µ

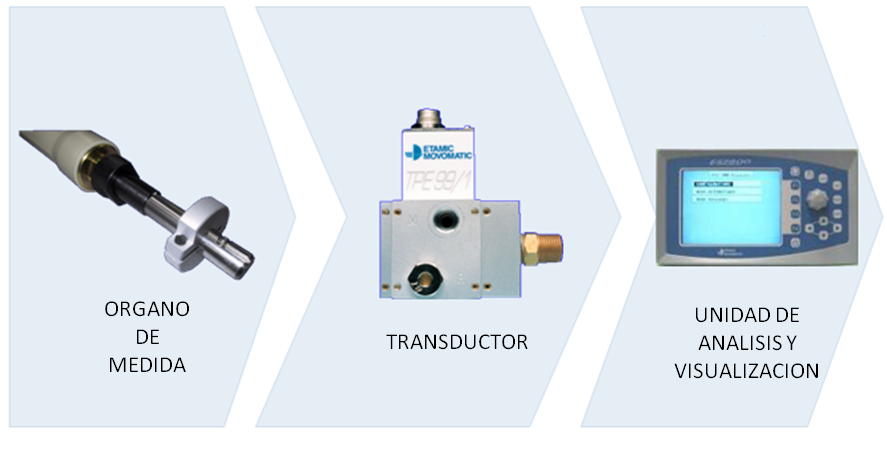

Por ahora hemos visto un poco sobre los órganos de medida, nos toca ver como se integran en la cadena de medición. La cadena de medición se compone de:

Muy básicamente en ella la diferencia de presión generada en el órgano de medida se transforma en una señal analógica al como diferencial de intensidad eléctrica o una fuerza sobre un palpador que luego será analizada y traducida a un dial o una pantalla digital.

2.2.3. Analógicos y digitales

2.2.4. Ventajas y desventajas

nstrumentos Analógicos e Instrumentos Digitales

Instrumentos Analógicos.

El término: Analógico Se refiere a las magnitudes o valores que varían con el tiempo en forma continua como la distancia y la temperatura, la velocidad, que podrían variar muy lento o muy rápido como un sistema de audio.

Voltímetro análogoEn la vida cotidiana el tiempo se representa en forma analógica por relojes (de agujas), y en forma discreta (digital) por displays digitales .En la tecnología analógica es muy difícil almacenar, manipular, comparar, calcular y recuperar información con exactitud cuando esta ha sido guardada, en cambio en la tecnología digital (computadoras, por ejemplo), se pueden hacer tareas muy rápidamente, muy exactas, muy precisas y sin detenerse. La electrónica moderna usa electrónica digital para realizar muchas funciones que antes desempeñaba la electrónica analógica.

Ventajas

a) Bajo Costo.

b) En algunos casos no requieren de energía de alimentación.

c) No requieren gran sofisticación.

d) Presentan con facilidad las variaciones cualitativas de los parámetros para visualizar rápidamente si el valor aumenta o disminuye.

e) Es sencillo adaptarlos a diferentes tipos de escalas no lineales.

Desventajas

a) Tienen poca resolución, típicamente no proporcionan más de 3 cifras.

b) El error de paralaje limita la exactitud a ± 0.5% a plena escala en el mejor de los casos.

c) Las lecturas se presentan a errores graves cuando el instrumento tiene varias escalas.

d) La rapidez de lectura es baja, típicamente 1 lectura/ segundo.

e) No pueden emplearse como parte de un sistema de procesamiento de datos de tipo digital.

Instrumentos Digitales.

El término: Digital Se refiere a cantidades discretas como la cantidad de personas en una sala, cantidad de libros en una biblioteca, cantidad de autos en una zona de estacionamiento, cantidad de productos en un supermercado, etc.

Multímetro digital

Los Sistemas digitales tienen una alta importancia en la tecnología moderna, especialmente en la computación y sistemas de control automático. La tecnología digital se puede ver en diferentes ámbitos: Analógico y Digital. ¿Cuál es la diferencia? mecánico: llaves electromecánico: el relé/relay hidráulico neumático electrónico .Los dos últimos dominan la tecnología.

Ventajas

a) Tienen alta resolución alcanzando en algunos casos más de 9 cifras en lecturas de frecuencia y una exactitud de + 0.002% en mediciones de voltajes.

b) No están sujetos al error de paralaje.

c) Pueden eliminar la posibilidad de errores por confusión de escalas.

d) Tienen una rapidez de lectura que puede superar las 1000 lecturas por segundo.

e) Puede entregar información digital para procesamiento inmediato en computadora.

Desventajas

a) El costo es elevado.

b) Son complejos en su construcción.

c) Las escalas no lineales son difíciles de introducir.

d) En todos los casos requieren de fuente de alimentación.

De las ventajas y desventajas anteriores puede observarse que para cada aplicación hay que evaluar en función de las necesidades específicas, cual tipo de instrumentos es el más adecuado, con esto se enfatiza que no siempre el instrumento digital es el más adecuado siendo en algunos casos contraproducente el uso del mismo.

Los instrumentos digitales tienden a dar la impresión de ser muy exactos por su indicación concreta y sin ambigüedades, pero no hay que olvidar que si su calibración es deficiente, su exactitud puede ser tanta o más mala que la de un instrumento analógico.

2.3 Metrologia óptica

La parte de la física que estudia la luz recibe el nombre de óptica. La luz estaba considerada, hasta la mitad del siglo XVII como una corriente de corpúsculos. Huygens fue el primero en afirmar que la luz era una onda: suponía que era un movimiento ondulatorio de tipo mecánico (como el sonido) que se propaga en un supuesto medio elástico que llena todo y que se conocía con el nombre de éter.

El hecho real es que la luz parecía presentar características corpusculares al tiempo que ondulatorias. Maxwell, en 1873, contribuyó decisivamente a la teoría ondulatoria demostrando que la luz no era otra cosa que una onda electromagnética.

La óptica es la ciencia de controlar la luz. La luz es parte de un tipo de energía llamada “radiación electromagnética” (EM). La luz es la parte de las ondas EM que podemos ver y forma los colores del arcoíris.

Hablando más formal, la óptica es el campo de la ciencia y la ingeniería que comprende los fenómenos físicos y tecnologías asociadas con la generación, transmisión, manipulación, uso y detección de la luz.

La luz (viaja a 300 000 km/seg) es una onda electromagnética, esto significa que es una combinación de una onda eléctrica y una onda magnética (y una onda electromagnética viaja a la velocidad de la luz).

El estudio de la óptica se puede dividir en tres partes:

1. Óptica geométrica. Utiliza el método de los rayos luminosos.

2. Óptica física. Trata la luz considerada como un movimiento ondulatorio.

3. Óptica cuántica. Se refiere a las interacciones entre luz y las partículas atómicas.

Las ondas electromagnéticas pueden ser muchas, como se muestra en la siguiente figura:

Espectro electromagnético.Existen tres formas de controlar la luz:

1. Bloqueándola con algo.

2. Reflejándola (conocido como reflexión).

3. Doblándola, es decir, la luz cambia su dirección pasando de un medio transparente a otro de diferente densidad, como aire o agua (conocido como refracción).

Para nosotros los seres humanos es muy importante controlar la luz, ya que los usos que le hemos dado son tan variados, como:

- Lentes de contacto

- Fotocopiadoras

- Microscopios y lupas

- Proyectores

- Reproductores de cd

- Rayos X

- Laser (Luz Amplificada por Efecto de Radiación Estimulada)

Utilizaciones del laser.

2.3.1. Microscopios

¿Qué es el Microscopio?

Es un instrumento que sirve para ver objetos demasiados pequeños para ser vistos con claridad por el ojo humano (objetos microscópicos).

Aunque el hombre tenga el sentido de la vista, no puede ver objetos correctamente demasiados pequeños sin la ayuda de un microscopio.

Si tuvieramos que dar una definición de microscopio la más correcta sería: "Instrumento óptico que permite ver objetos aumentados".

El microscopio que nosotros vamos a estudiar es el llamado microscopio óptico o de luz, que se sirve de la luz visible para crear una imagen aumentada del objeto mediante lentes.- Las Partes principales son:

- Ocular: donde acercas los ojos para ver.

- Platina: es esa especie de pequeño plato, donde se coloca el portaobjeto, donde está lo que quieres observar.

- Foco: Este control sirve para enfocar el objetivo, para tener mejor nitidez y observar los detalles.

- Condensador: Es el lente que esta debajo de tu objetivo, sirve para concentrar la luz sobre el mismo.

- Lentes: Están justo encima del objetivo. Según el modelo de microscopio puede tener un revolver, con distintos valores de aumentos para seleccionar.

- 2.3.2. Comparadores

- La utilización del OpAmp como comparador esuna de las funciones más importantes deldispositivo en instrumentación Electrónica

• Los comparadores son dispositivos que se saturan activando una señal de salida alsobrepasar una señal de entrada determinada• Idealmente la salida debería “brincar”instantáneamente, sin embargo debido aefectos capacitivos propios del circuito, estánlimitados en velocidad (tip. 40μS). Estavelocidad o tiempo de respuesta (tambiénconocido como retardo de propagacion, tPD)La exactitud de un comparador es la diferencia de voltaje requerida entre la entrada y la referencia que provoque quela salida cambie su estado, de un nivel desaturación a otro. - 2.3.3. Perfilómetros

El perfilometro es un equipo que produce un registro continuo de la pendiente longitudinal del pavimento entre dos puntos dados, y obtiene el desnivel de la superficie del pavimento con respecto a una referencia horizontal.El perfilómetro láser es un equipo basado en la medida de distancias por medio de láser, preparado para registrar los perfiles longitudinales y transversales de las carreteras, así como para tomar simultáneamente datos de textura. Las mediciones se realizan con el vehículo circulando totalmente integrado en el tráfico.- 2.3.4. Lupas

- Lupas plegables, de relojero, cuentahilos.... Para taller y ocio. Con diferentes aumentos y dimensiones.

- 3. Metrologia electromecánica3.1 conceptos básicos de metrologia dimensional3.1.1. Introducción a la metrologia dimensional3.1.2. Campo de aplicaciones de la metrologia de dimensiones3.1.3. Clasificación de instrumentos y aparatos de medición3.1.4. Errores de las mediciones

- 3.1.4 Estudios de R & R y TrazabilidadEl sistema de medición de una empresa son los ojosa través de los cuales seobserva la calidad. Si no contamos con un sistema de medición confiable nuncapodremos saber si producimos con calidad hasta queel cliente comience aquejarse y rechazar productos.En muchas empresas se confunde el sistema de medición con los instrumentos,pero el sistema de medición es más que eso. El sistema de medición estáformado por instrumentos, operadores y método de medición.Estudios de Repetibilidad y Reproducibilidad (R y R)El estudio de R y R es el estudio más importante detodos porque nos dice sinuestro sistema de medición es adecuado para medirnuestro proceso. Cuandoun estudio de R y R arroja un resultado mayor del 30% indica que el sistema demedición es inaceptable. No necesariamente significa que el instrumento midaincorrectamente. La causa de un elevado % R y R puede radicar en elinstrumento, en los operadores o en el método de medición. Pero, ¿cómo nospodemos dar cuenta de cual es la verdadera causa del alto % R y R?.En muchas empresas ocurre que cuando se obtiene unalto % R y R se envía elinstrumento a calibrar, lo cual es incorrecto porque el estudio de R y R evalúa elsistema de medición y no sólo al instrumento de medición. Para encontrar laverdadera causa de un alto % R y R se deben analizar las gráficas del estudiocomo rangos, medias, corridas, puntos individuales.Estas gráficas le diránexactamente cual es la causa del problema.norma mexicana NMX"CH"21748"IMNC"2007 "Guía para eluso de los estimadosde la repetibilidad,yreproducibilidad “

- 3.1.4 Estudios de R & R y TrazabilidadEl sistema de medición de una empresa son los ojosa través de los cuales seobserva la calidad. Si no contamos con un sistema de medición confiable nuncapodremos saber si producimos con calidad hasta queel cliente comience aquejarse y rechazar productos.En muchas empresas se confunde el sistema de medición con los instrumentos,pero el sistema de medición es más que eso. El sistema de medición estáformado por instrumentos, operadores y método de medición.Estudios de Repetibilidad y Reproducibilidad (R y R)El estudio de R y R es el estudio más importante detodos porque nos dice sinuestro sistema de medición es adecuado para medirnuestro proceso. Cuandoun estudio de R y R arroja un resultado mayor del 30% indica que el sistema demedición es inaceptable. No necesariamente significa que el instrumento midaincorrectamente. La causa de un elevado % R y R puede radicar en elinstrumento, en los operadores o en el método de medición. Pero, ¿cómo nospodemos dar cuenta de cual es la verdadera causa del alto % R y R?.En muchas empresas ocurre que cuando se obtiene unalto % R y R se envía elinstrumento a calibrar, lo cual es incorrecto porque el estudio de R y R evalúa elsistema de medición y no sólo al instrumento de medición. Para encontrar laverdadera causa de un alto % R y R se deben analizar las gráficas del estudiocomo rangos, medias, corridas, puntos individuales.Estas gráficas le diránexactamente cual es la causa del problema.norma mexicana NMX"CH"21748"IMNC"2007 "Guía para eluso de los estimadosde la repetibilidad,yreproducibilidad “

- 3.1.4 Estudios de R & R y TrazabilidadEl sistema de medición de una empresa son los ojosa través de los cuales seobserva la calidad. Si no contamos con un sistema de medición confiable nuncapodremos saber si producimos con calidad hasta queel cliente comience aquejarse y rechazar productos.En muchas empresas se confunde el sistema de medición con los instrumentos,pero el sistema de medición es más que eso. El sistema de medición estáformado por instrumentos, operadores y método de medición.Estudios de Repetibilidad y Reproducibilidad (R y R)El estudio de R y R es el estudio más importante detodos porque nos dice sinuestro sistema de medición es adecuado para medirnuestro proceso. Cuandoun estudio de R y R arroja un resultado mayor del 30% indica que el sistema demedición es inaceptable. No necesariamente significa que el instrumento midaincorrectamente. La causa de un elevado % R y R puede radicar en elinstrumento, en los operadores o en el método de medición. Pero, ¿cómo nospodemos dar cuenta de cual es la verdadera causa del alto % R y R?.En muchas empresas ocurre que cuando se obtiene unalto % R y R se envía elinstrumento a calibrar, lo cual es incorrecto porque el estudio de R y R evalúa elsistema de medición y no sólo al instrumento de medición. Para encontrar laverdadera causa de un alto % R y R se deben analizar las gráficas del estudiocomo rangos, medias, corridas, puntos individuales.Estas gráficas le diránexactamente cual es la causa del problema.norma mexicana NMX"CH"21748"IMNC"2007 "Guía para eluso de los estimadosde la repetibilidad,yreproducibilidad “

- 3. Metrologia electromecánica

- Metrología es la ciencia que trata de las medidas, de los sistemas de unidadesadoptados y los instrumentos usados para efectuarlas e interpretarlas. Abarcavarios campos, tales como metrología térmica, eléctrica, acústica, dimensional,etcétera.La metrología dimensional se encarga de estudiar las técnicas de medición quedeterminan correctamente las magnitudes lineales y angulares (longitudes yángulos).Medida.- es la evaluación de una magnitud hecha según su relación con otramagnitud de la misma especie adoptada como unidad. Tomar la medida de unamagnitud es compararla con la unidad de su misma especie para determinarcuántas veces ésta se halla contenida en aquella. La metrología dimensional seaplica en la medición de longitudes (exteriores, interiores, profundidades, alturas)y ángulos, así como de la evaluación del acabado superficial.La medición se puede dividir en directa (cuando el valor de la medida se obtienedirectamente de los trazos o divisiones de los instrumentos) o indirecta (cuandopara obtener el valor de la medida necesitamos compararla con algunareferencia.

- 3.1 conceptos básicos de metrologia dimensional

- METROLOGIA: Es la ciencia que trata de las mediciones, de los sistemas de

- unidades adaptados y los instrumentos usados para efectuarlas e interpretarlasMEDICIÓN : Determinación de tamaño, cantidad, peso o extensión de algo, quedescribe a un objeto mediante números.La metrología dimensional es básica para la producción en serie y la Intercambiabilidadde partes. Con tal propósito esta División tiene a su cargo lospatrones nacionales de longitud y ángulo plano.

- 3.1.1. Introducción a la metrologia dimensional

- Un sistema de unidades de medida es un conjunto de unidades confiables, uniformes y adecuadamente definidas que sirven para satisfacer las necesidades de medición.En Francia, a finales del S.XVIII, se estableció el primer sistema de unidades de medida : El sistema métrico. Este sistema presentaba un conjunto de unidades coherentes para las medidas de longitud, volumen, masa etc. y estaba basado en dos unidades fundamentales : el metro y el kilogramo. Su variación es decimal, de donde recibe su nombre.Posteriormente surgieron otros sistemas de unidades pero el empleo en la práctica conducía a dificultades por la conversión entre dichos sistemas, por lo que el Comité Internacional de la Conferencia General de Pesas y Medidas se dedicó a la tarea de crear un único Sistema Internacional ( SI ). Para ello analizó todos los sistemas existentes y adoptó uno cuyas unidades fundamentales eran el metro, el kilogramo y el segundo, junto con otras cuatro unidades fundamentales ( grados Kelvin, etc.) cinco suplementarias ( radián, etc. ) y también otras derivadas ( Newton, etc. ). A continuación se definen las directamente relacionadas con la metrología dimensional :· Tiempo : Segundo ( s ).Es la duración de 9.192.631.770 periodos de radiación correspondiente a la transición entre los dos niveles hiperfinos del átomo de Cesio 133.· Longitud : Metro ( m ).Es la longitud de la trayectoria recorrida por la luz en el vacío durante un lapso de 1/299.792.458 de segundo.· Angulo plano : Radián ( rad ).Es el ángulo plano comprendido entre dos radios de un círculo que interceptan, sobre la circunferencia de este círculo, un arco de longitud igual al del radio.

Existe también otro denominado sistema inglés que en la actualidad es empleado de forma casi de forma exclusiva en Estados Unidos e Inglaterra, aunque por su influencia también se usa en otro países. Sin embargo se están realizando esfuerzos para adoptar el SI, pero todavía transcurrirá un periodo de tiempo antes de que dejen de usarlo. - 3.1.2. Campo de aplicaciones de la metrologia de dimensiones

- En la Metrología hay diferentes áreas específicas. Algunas de ellas son las siguientes:La Metrología Científica:es aquella que no estas relacionada con los servicios de calibración que se hacen en la industria y el comercio, su función radica en la búsqueda y materialización de patrones mas adecuados para los descubrimientos que se hagan en el futuro.En la industria:innovación tecnológica, diseño competitivo, mejora y validación de procesos, aseguramiento de la calidad y seguridad Industrial.En el comercio:equidad de transacciones, certificación reconocida por el comercio internacional y eliminación de barreras técnicas.Otros:ahorro de la energía, mejoramiento del medio ambiente, la salud, la seguridad y defensa, la ciencia, Investigación y el desarrollo.la metrología geométricaabarca muchos más aspectos , estudia las formas , orientaciones , situación y oscilación de las piezas y las características superficiales.

- Ejemplos:

* Las dimensiones de una pieza que deberá ser ensamblada en otra

* La potencia eléctrica de una estufa de cuarzo

* El contenido de principio activo en un medicamento

* La resistencia de una bobina - 3.1.3. Clasificación de instrumentos y aparatos de medición

INSTRUMENTOS DE MEDICIÓN DIRECTA

La mayoría de los instrumentos básicos de medición lineal o de propósitos generales están representados por la regla de acero, vernier, o el micrómetro.

Las reglas de acero se usan efectivamente como mecanismo de medición lineal; para medir una dimensión la regla se alinea con las graduaciones de la escala orientadas en la dirección de medida y la longitud se lee directamente. Las reglas de acero se pueden encontrar en reglas de profundidad, para medir profundidades de ranuras, hoyos, etc.

También se incorporan a los calibradores deslizables, adaptados para operaciones de mediciones lineales, a menudo más precisos y fáciles de aplicar que una regla de medición. Un tipo especial de regla de acero es el vernier o calibrador.

Clasificación de instrumentos y aparatos de medición

- Tipos de errores en la mediciónEl origen de los errores de medición es muy diverso, pero pueden distinguirse los siguientes tipos. Respecto a la ocurrencia de dichos errores se tiene:•Error sistemático•Error aleatorioLos errores sistemáticos son aquellos errores que se repiten de manera conocida en varias realizaciones de una medida. Esta característica de este tipo de error permiten corregirlos. Un ejemplo de error sistemático es:•El error del cero, en una báscula, que a pesar de estar en vacío, señala una masa no nula.•Mala postura del observador.•Problemas de calibración.Los errores aleatorios se producen de modo no regular, sin un patrón predefinido, variando en magnitud y sentido de forma aleatoria, son difíciles de prever, y dan lugar a la falta de calidad de la medición. Si bien no es posible corregir estos errores en los valores obtenidos, estos se presentan por:Problemas de humedad.Presión.Campos magneticos.Etcétera.

- 3.2. Instrumentos de medición directa3.2.1. Calibrador o vernier3.2.2. tornillo micrómetro3.2.3. Calibrador de alturas

- Los instrumentos de medición directa.

- Se mencionan en el Tema 3.1.3 de la parte posterior de este Bloc.

- 3.2.1. Calibrador o vernier

Calibre (instrumento)

- El calibre, también denominado calibrador, cartabón de corredera o pie de rey, es un instrumento de medición, principalmente de diámetros exteriores, interiores y profundidades, utilizado en el ámbito industrial. El vernier es una escala auxiliar que se desliza a lo largo de una escala principal para permitir en ella lecturas fraccionales exactas de la mínima división. Para lograr lo anterior, una escala vernier está graduada en un número de divisiones iguales en la misma longitud que n-1 divisiones de la escala principal; ambas escalas están marcadas en la misma dirección.

- Es un instrumento sumamente delicado y debe manipularse con habilidad, cuidado, delicadeza, con precaución de no rayarlo ni doblarlo (en especial, la colisa de profundidad). Deben evitarse especialmente las limaduras, que pueden alojarse entre sus piezas y provocar daños.

Componentes

- Consta de una "regla" con una escuadra en un extremo, sobre la cual se desliza otra destinada a indicar la medida en una escala. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de milímetro utilizando el nonio. Mediante piezas especiales en la parte superior y en su extremo, permite medir dimensiones internas y profundidades. Posee dos escalas: la inferior milimétrica y la superior en pulgadas.

- Mordazas para medidas externas.

- Mordazas para medidas internas.

- Sonda para medida de profundidades.

- Escala con divisiones en centímetros y milímetros.

- Escala con divisiones en pulgadas y fracciones de pulgada.

- Nonio para la lectura de las fracciones de milímetros en que esté dividido.

- Nonio para la lectura de las fracciones de pulgada en que esté dividido.

- Botón de deslizamiento y freno.

Vídeo Errores al utilizar el calibrador o VERNIER.

Vídeo También existen calibradores digitales:

3.2.2. tornillo micrómetro

El micrómetro, que también es denominado tornillo de Palmer, calibre Palmer o simplemente palmer, es un instrumento de medición cuyo nombre deriva etimológicamente de las palabras griegas "μικρο" (micros, que significa pequeño) y μετρoν (metron, que significa medición). Su funcionamiento se basa en un tornillo micrométrico que sirve para valorar el tamaño de un objeto con gran precisión, en un rango del orden de centésimas o de milésimas de milímetro (0,01 mm y 0,001 mm, respectivamente).

Para proceder con la medición posee dos extremos que son aproximados mutuamente merced a un tornillo de rosca fina que dispone en su contorno de una escala grabada, la cual puede incorporar un nonio. La longitud máxima mensurable con el micrómetro de exteriores es normalmente de 25 mm, si bien también los hay de 0 a 30, siendo por tanto preciso disponer de un aparato para cada rango de tamaños a medir: 0-25 mm, 25-50 mm, 50-75 mm, etc.

Además, suele tener un sistema para limitar la torsión máxima del tornillo, necesario, pues al ser muy fina la rosca. no resulta fácil detectar un exceso de fuerza que pudiera ser causante de una disminución en la precisión.

Principio de funcionamiento

El micrómetro usa el principio de un tornillo para transformar pequeñas distancias que son demasiado pequeñas para ser medidas directamente, en grandes rotaciones que son lo suficientemente grandes como para leerlas en una escala. La precisión de un micrómetro se deriva de la exactitud del tornillo roscado que está en su interior. Los principios básicos de funcionamiento de un micrómetro son los siguientes:

- La cantidad de rotación de un tornillo de precisión puede ser directa y precisamente relacionada con una cierta cantidad de movimiento axial (y viceversa), a través de la constante conocida como el paso del tornillo. El paso es la distancia que avanza axialmente el tornillo con una vuelta completa sobre su eje (360 °).

- Con un tornillo de paso adecuado y de diámetro mayor, una determinada cantidad de movimiento axial será transformada en el movimiento circular resultante.

Por ejemplo, si el paso del tornillo es de 1 mm y su diámetro exterior es de 10 mm, entonces la circunferencia del tornillo es de 10π o 31,4 mm aproximadamente. Por lo tanto, un movimiento axial de 1 mm se amplía con un movimiento circular de 31,4 mm. Esta ampliación permite detectar una pequeña diferencia en el tamaño de dos objetos de medidas similares según la posición del tambor graduado del micrómetro.

En los antiguos micrómetros la posición del tambor graduado se lee directamente a partir de las marcas de escala en el tambor y el eje. Generalmente se incluye un nonio, lo que permite que la medida sea leída con una fracción de la marca de la escala más pequeña. En los recientes micrómetros digitales, la medida se muestra en formato digital en la pantalla LCD del instrumento. También existen versiones mecánicas con dígitos en una escala graduada, en el estilo de los odómetros de los vehículos, en los cuales los números van "rodando".

Partes del micrómetro

Vídeo varillas de profundidad adecuada en función de la longitud a

medir

Calibrador de altura con vernier

El gramil o calibrador de altura con vernier es un instrumento de medición y trazado que se utiliza en los laboratorios de metrología y control de calidad, para realizar todo tipo de trazado en piezas como por ejemplo ejes de simetría, centros para taladros, excesos de mecanizado etc.

- Consta de una columna principal, que está graduada en centímetros y milímetros, por la que se desliza el calibre trazador que lleva incorporado un vernier de precisión. La punta del calibre es de metal duro.

- Este tipo de gramil puede ser intercambiado por un reloj palpador de nivelación, para comprobar el paralelismo u horizontalidad de superficies..

Vídeo como

utilizar el calibrador de alturas ejemplo

Vídeo medición

de altura pieza real

3.3 Calibrador de pasa o no pasa

3.3.1. Diatómetro

3.3.2. Comparador de carátula

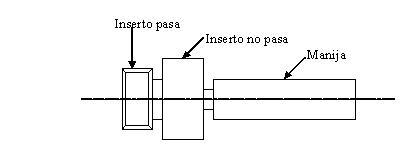

3.3 CALIBRADORES PASA – NO PASA

3.3.1. Diatómetro

3.3.2. Comparador de carátula

3.3 CALIBRADORES PASA – NO PASA